Solutions pour l'injection d'inhibiteur de corrosion

Avantages des pompes doseuses à membrane et groupes de LEWA lors de l’injection d’inhibiteurs de corrosion:

- Les pompes à membrane LEWA hermétiquement étanches sont idéales en raison des pressions élevées et du fait que certains inhibiteurs sont cancérigènes (par ex. Chromate / hydrazine).

- L'utilisation de matériaux spéciaux résistants à la corrosion est possible (sièges de soupape en Hastelloy, billes de soupape en oxyde de céramique)

- Conception adaptée aux températures extrêmes

- Une alternative économique et peu encombrante aux répartiteurs de débit est la distribution d’inhibiteurs de corrosion avec une pompe doseuse multiplex facile à entretenir équipée d’une tête de pompe de rechange, qui peut être connectée rapidement et en toute sécurité à chaque conduite d’injection en actionnant un clapet

- En cas de dosage lent possible, il est recommandé d’installer des pompes doseuses ou des installations avec des moteurs à 2/6 pôles. De cette façon, les dosages lent et normal peuvent être réalisés de manière économique

Contexte de l'injection d'inhibiteurs de corrosion

Présentation du procédé

On distingue les inhibiteurs de corrosion anodiques et cathodiques.

Pour la production de pétrole et de gaz, on utilise principalement des inhibiteurs de corrosion cathodiques.

Lors de l’extraction offshore, les puits sont aménagés dans des eaux de plus en plus profondes. Cette situation entraîne une augmentation des pressions d’extraction. Tandis que pour une extraction à terre, 160 à 250 bar sont suffisants, la pression offshore dépasse souvent les 900 bar. Le débit se situe en général autour de 50 l/h. L’injection s’effectue en continu.

D’éventuelles réactions chimiques doivent être détectées et prises en compte :

Les substances contenues dans le pétrole brut provoquent une corrosion et la formation de dépôts. Il est possible d’y remédier en injectant des inhibiteurs de corrosion et de formation de dépôts. La combinaison de ces additifs ne promet cependant qu’un succès limité, étant donné que les deux substances chimiques se neutralisent mutuellement et deviennent donc inefficaces.

Il convient par conséquent de vérifier si une réduction du volume injecté d’inhibiteurs de corrosion n’entraîne pas la présence d’une quantité résiduelle d’acide dans le pétrole brut, qui elle aussi permettrait de détruire les dépôts.

Répartition centralisée d’inhibiteurs de corrosion :

Lorsque plusieurs points d’injection sont alimentés en inhibiteurs de corrosion de manière centralisée, on envisage l’utilisation de répartiteurs de débit. Il suffit pour cela d’installer une grande pompe assurant la mise à disposition du débit total et un système répartiteur.

Par le biais de petites vannes et de dispositifs d’équilibrage de la pression, les débits sont répartis et distribués aux différents points d’injection. L’espace requis n’est cependant pas vraiment inférieur, étant donné que chaque point d’injection doit disposer d’un système de commande séparé. Il faut de plus que le liquide injecté soit de grande pureté. Autrement, les soupapes d’équilibrage de pression, qui présentent des tolérances très limitées, risquent de coincer.

Les liquides de grande pureté et les composants très petits sont très sensibles aux variations de viscosité et de pression.

Secteurs

Pompes et groupes pour la production de pétrole brut et de gaz naturel

LEWA est spécialisé dans les pompes et groupes depuis les années 1950. Chez LEWA, nous nous chargeons de l’intégralité de votre projet : nos groupes personnalisés sont utilisés dans le monde entier pour la production de gaz naturel et de pétrole brut offshore. De la Chine aux Émirats arabes unis, de puissants partenaires se fient à notre expertise en matière d’applications d’extraction de pétrole brut.

More DetailsProduits

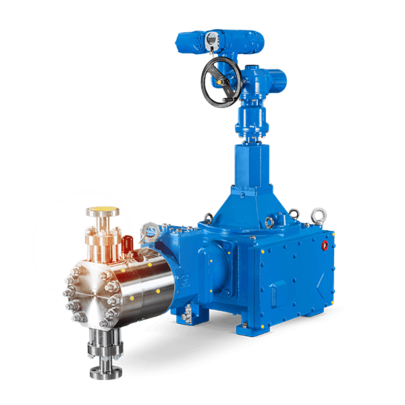

Pompe doseuse à membrane LEWA ecosmart®

LEWA ecosmart est une pompe doseuse à membrane innovante, compacte et multiplex à prix avantageux. Avec cette pompe, nous garantissons la qualité renommée des pompes LEWA et vous proposons notre expertise forte de 60 années de présence sur le marché.

More DetailsPompes process LEWA ecoflow® pour applications haute pression

Innovantes, les pompes de process à membrane LEWA ecoflow révèlent toute leur puissance dans les applications haute pression de l’industrie des hydrocarbures, du raffinage et de la pétrochimie, ainsi que dans les domaines sensibles de la pharmaceutique, de la biotechnologie et de l’industrie alimentaire.

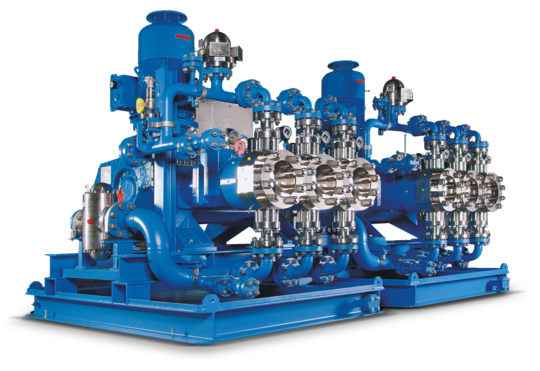

More DetailsGroupes d’injection chimique LEWA

Optez pour les groupes mis au point et construits par le fabricant de pompes leader du secteur. Nous proposons des groupes personnalisés dédiés à l’injection chimique pour l’industrie des hydrocarbures.

More DetailsSkids LEWA

Nous proposons des skids personnalisés, opérationnels et compacts. Nous sélectionnons avec soin les pompes, les matériaux et les accessoires qui répondent le mieux à vos exigences.

More DetailsSystème de répartition du flux (FDS) LEWA

Grâce aux systèmes de répartition du flux LEWA et aux différents appareils de régulation du débit d’injection (IRCD), un fluide peut être dosé à différents points du processus.

More Details